■Fコストについて 1 (No.380)

Fコスト(Failure Cost)を削減しようと云う試みは,いろいろな場面で検討されている。物づくりの現場では,最大の関心事でもある。ここでは,過去にいろいろな場面で遭遇したことを基に,現在も身近で起こっていることをじっくりと考えてみたい。

Fコストの定義

Fコストの定義は各企業によって若干の違いはあるが,大凡は以下の通りである。

失敗コスト(Fコスト)

規格から外れた不良品,原材料や製品によって発生する費用や苦情処理に要する費用などをいい,外部失敗コストと内部失敗コストに区分して管理,把握する。算出基準及び算出方法は以下によって導き出される。

内部品質失敗コスト:材料費の廃棄損+加工費(工数)の廃棄損

自社の製造工程で発生した不良品(完成品,仕掛品)を廃棄した費用の材料費と人件費

外部品質失敗コスト:手直し修理費+廃棄損+運送費+ペナルティ費(詳細は省略)

この定義で,現有設備,技術で回避できない歩留分(予め材料費に入っている分)は失敗コストと云えるのか?

廃棄損が見積時点で見込んだものとそれ以上に発生した分とが明確に分離できないため,上記定義では合わせてFコストになってしまっている。従って,日本語の失敗コストには相当しない分も含んでいる。つまり,この歩留分を見積もりに加味することはアセンブリ中心の事業ではあり得ない(厳密には1%以下の歩留悪化)。従って,この算出方法では,材料プロセス系のFコストが大きくなることは当然である。材料開発を行っている企業などでは,アセンブリの開発も一緒に行っている場合があるが,こうした企業ではFコストの考え方を整理しておくことが必要である。

Fコスト削減活動

もともと収支に折り込み済みの歩留まり以上であれば,決算検討会など収支を議論する場合には問題にしなくてよい筈である。技術部門でも当初の予定歩留まり以下であれば,設計の問題になるが,予定歩留まり以上であれば問題はなく新製品開発はOKである。

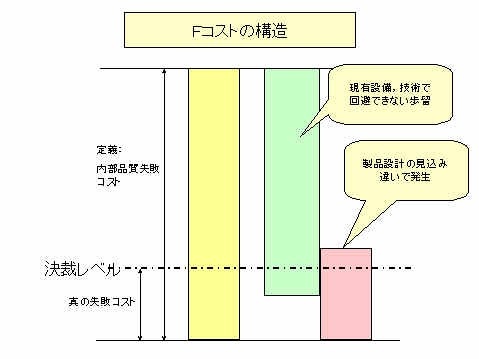

ところが上記のような定義でFコストが大きいとの観点になると,歩留まり100%に対しての議論になってしまう。(下図のFコストの構造を参照)

Fコストの削減活動をするとき,まずどんな構図(例えば,真の失敗コストが全体の10%なのか,50%もあるのか?)になっているかを知った上で取り組まないとやり方を誤ってしまう。皆さんの現場でも,このようなことが起こってはいないだろうか?

活動の本質はどこにすべきか?誰が何をすべきか?

材料開発のプロジェクトでFコストが大きいと云われているが,上図で示す真の失敗コストが本当に多いのだろうか?(50%以上もあるのだろうか?)答えは否である。真の失敗コストは10%〜20%程度ではないだろうか?

ところが,現在のFコスト削減活動の実態活動は,品質部門の得意とするバラツキのデータがないとかいったことから始められている。確かにデータで事実を把握することは正しいやり方である。しかし,きっちりしたバラツキのデータはなくても,これまでの多くの経験から,現有の設備能力,技術から歩留まりにある程度の限界があることは誰もが判っていることである。本当にFコストを削減するつもり(歩留まり100%を目指す)ならば,バラツキのデータを云々する前にFコストの実態を実務者にヒヤリングしてでも把握すべきである。それなのに,データを要求している。実務者達は,“データを集めても結果は判っている”,と思いながらも指示に従っている。これが現場の実態なのである。

もっと判り易く云うならば,材料開発一例であるが積層セラミックコンデンサは焼成炉でセラミックを焼く工程がある。これに1個だけ入れて温度条件を同じにすれば,ほぼ同じものが出来上がる(こんなことは実際やったことはないが,理論上ではそうなる)。しかし,量産性から大量の数量を一度に焼く。これでは炉内の温度バラツキなどが生じ,均一なものができない。だから,量産性が許す範囲(ある程度の歩留まりが確保できること)で生産するから,当然不良品ができる。これはコストの折り込み済みである。この額は,全体では相当な額になる。(Fコストと称している数10%にはなっている)

従って本当にFコストを削減しようとする(歩留まり100%を目指す)ならば,こうした焼成炉内の温度バラツキを如何に少なくするか,と云った問題(これだけではなく,このような現有設備能力に関するもの)を解決しなければならない。しかし,こうした問題には着手しようとしていない。否,現状のFコスト削減メンバーでは改善できる能力がない(実務者もこれまでの経験から,新しいブレークスルーがなければ,画期的に改善できることはないことが判っている)。企業を挙げてやって欲しい内容は,単に品質手法の駆使することではなく,こうした工場が本当に困っている問題点に,真っ向から取り組み具体的な改善活動をしてくれることを望んでいる。

現状,Fコストでは全体の数値(歩留まり100%を目指す)を語りながら,実務活動では設計に関する内容が主眼点になり,上図の製品設計見込み違いの内容を追求している。この内容に関して云えば,製品設計見込み違いの中でも簡単に直るものは,既に実務者が手を打ってあり,簡単に直らない課題ばかりが残っている。企業全体の品質部門を統率する幹部からは,Fコスト削減の効果が一向に出ないのは,開発の仕組み,設計基準が無く,歩留まりが悪い状態で生産移行していることだ,と云った内容にまで及んできている。とんでもない勘違いである。現場をよく見ていない証拠である。これではFコストが下がる訳がない。

あるところで,特に日本人は問題を箇条書きに列挙はできるが,問題を構造化して捉えることができなくなっている,と聞いたが当にこれはその例である。

Fコストには様々な問題が凝縮されている

(続く)

[Reported by H.Nishimura 2014.07.07]

Copyright (C)2014 Hitoshi Nishimura